TYPOWE USZKODZENIA UKŁADU ZAPŁONOWEGO - BRAK ZAPŁONU LUB PRZERWA W ZAPŁONIE

| Przyczyny |

Postać |

Skutek | Sposób naprawy |

| Zwarcie w kondensatorze lub w izolacji kondensatora | Niewystarczające napięcie w obwodzie wtórnym | Zbyt słaba iskra | Wymienić kondensator |

| Zwarcie lub przepalenie cewki zapłonowej | Brak napięcia w obwodzie wtórnym | brak iskry | Wymienić cewkę zapłonową |

| Pękniecie, nadwęglenie nalot wilgoci na palcu rozdzielacza | Prąd płynie do masy | Usunąć nalot wilgoci i nalot węglowy. Jeżeli zużycie końcówek kopułki i palca przekracza 0,3 mm, wymienić palec i kopułkę | |

| Zużycie lub pęknięcie szczotek rozdzielacza, odkształcenie sprężyny |

Uszkodzenie kopułki lub utlenienie szczoteczek | Iskrzenie między szczotką a palcem | Wymienić kopułkę rozdzielacz lub szczoteczkę |

| Powiększenie styków i skazy punktowe na stykach | Zbyt małe rozwarcie styków przerywacza zapłonu | Wyregulować rozwarcie styków, ewentualnie wymienić styki przerywacza | |

| Styki przerywacza utlenione lub nadpalone | Uszkodzenie połączeń, zaolejenie lub zanieczyszczenie powierzchni styków | Duża rezystancja kondensatora | Usunąć nalot tlenku, w razie potrzeby wymienić kondensator, kopułkę lub palec |

| Nadmierne rozwarcie styków | Słaba iskra szczególnie przy dużych obrotach | Wyregulować rozwarcie styków | |

| Pęknięta kopułka rozdzielacza, nalot węglowy na powierzchni

wewnętrznej, osadzenie wilgoci |

Prąd

płynie do masy wzdłuż pęknięcia w miejscu nadpaleń lub wilgoci |

Usunąć naloty wilgoci lub

nalot węglowy. Wymienić pękniętą kopułkę na nową |

|

| Niewłaściwa

odległość elektrod świecy zapłonowej lub przebicia wewnętrzne świecy,

zmostkowanie świecy |

Wyczyścić elektrody świecy lub w razie potrzeby ustalić odległość między elektrodami, wymienić świece | ||

| Przetarcia, pęknięcia lub inne uszkodzenia przewodów zapłonowych | Wymienić przewody zapłonowe | ||

| Skorodowanie,

zanieczyszczenie końcówki przewodów zapłonowych |

Skontrolować, oczyścić, rozewrzeć elementy sprężyste | ||

| Niewłaściwe ustawiony kąt wyprzedzania zapłonu | Skontrolować i ustawić kąt wyprzedzenia zapłonu | ||

| Niewłaściwe działanie regulatora odśrodkowego zapłonu | Skontrolować i wymienić regulator odśrodkowy |

Jeżeli

objawy uszkodzenia wskazują na niewłaściwą pracę układu zapłonowego, to w

pierwszej kolejności należy sprawdzić ciągłość obwodu niskiego napięcia.

Do tego celu wystarczy lampka kontrolna (wykonana z żarówki samochodowej 5 W lub 21 W,) lub próbnik

ciągłości obwodów elektrycznych W celu dokonania pomiaru należy :

Rys.

1. Schemat sprawdzania ciągłości obwodu niskiego napięcia układu zapłonowego;

1...6 – miejsce przyłączenia lampki kontrolnej.

Poluzowane połączenia przewodów, utlenione styki, zwarcie z masą lub uszkodzenia izolacji są przyczyną powstawania spadków napięcia w obwodzie pierwotnym układu zapłonowego, a to z kolei może wywoływać trudności z uruchomieniem silnika, nierównomierność jego pracy. Do lokalizacji tego typu usterek potrzebny nam będzie woltomierz.

Wykonanie

pomiaru

Zacisk wejściowy rozdzielacza (l, rys. 2) połączyć odcinkiem

przewodu z masą, eliminując w ten sposób wpływ stanu styków przerywacza

na wynik pomiaru oraz wykluczając możliwość uruchomienia silnika.

Podłączyć woltomierz do zacisku „+" akumulatora i do zacisku 15 cewki zapłonowej. Włączyć zapłon i obserwować wskazania przyrządu. Dopuszczalny spadek napięcia w stosunku do znamionowego może wynosić 0,8 V. Jeżeli spadek napięcia przekracza tę wartość, należy - w celu zlokalizowania miejsca zbyt dużych oporów przepływu prądu - pozostawić zacisk „+" woltomierza podłączony do akumulatora, a drugim sprawdzać punkty 3, 5 i 6 (rys. 2).

Podłączyć woltomierz do zacisku „+" akumulatora i do

zacisku 6 rozrusznika. Na krótko uruchomić rozrusznik i odczytać

wskazania przyrządu. Dopuszczalne spadki napięcia wynoszą 0,6 V.

Podłączyć woltomierz do zacisku „-" akumulatora i do obudowy

(masy) rozrusznika. Na krótko uruchomić rozrusznik. Przyrząd powinien

wskazać spadki napięcia nie przekraczającego 0,1 ...0,2 V.

Rys. 2 Schemat pomiaru spadku napięcia

w układzie zapłonowym.

BADANIE CEWKI ZAPŁONOWEJ.

Cewka zapłonowa należy do bardziej niezawodnych elementów układu zapłonowego. Dlatego też przyczyn usterki powinno się najpierw szukać w pozostałych elementach układu. Niesprawności cewki najczęściej wynikają z:

przepalenia uzwojenia,

pęknięcia

głowicy,

znacznego zanieczyszczenia głowicy.

Zadaniem cewki zapłonowej jest przetwarzanie dostarczanego przez akumulator lub alternator niskiego napięcia na napięcie wysokie ( do 45 000 V) w celu wymuszenia przeskoku iskry między elektrodami świecy zapłonowej.

Parametry przykładowych cewek zapłonowych

|

Typ cewki |

[V] |

Maksymane

napięcie w uzwojniu wtórnym |

Rezystancja uzwojenia pierwotnego [W ] |

Rezystancja uzwojenia wtórnego [W ] |

Indukcyjność

uzwojenia pierwotnego |

Przełożenie

transformatora z2/z1 |

|

MSD Blaster 2 |

12 |

45000 |

0,7 |

10500 |

1 |

100 |

|

Blaster HVC |

12 |

42000 |

0,2 |

1380 |

7 |

100 |

|

Cewka dwuiskrowa (DIS) |

12 |

25000 |

0,5 |

13500 |

3,14 |

- |

CEWKA KONWENCJONALNA

W wykonaniu standardowym cewka zapłonowa składa się z dwóch uzwojeń. Uzwojenie pierwotne ma od 250 do 400 zwojów wykonanych z drutu miedzianego w izolacji z emalii o średnicy od 0,2 do 0,8 mm. Uzwojenie wtórne ma zaś od 19000 do 26000 zwojów wykonanych z drutu miedzianego w emalii o średnicy od 0,1 do 0,2 mm, dodatkowo odizolowanych między warstwami przekładkami izolującymi zapobiegającym przed przebiciami międzywarstwowymi. Uzwojenia osadzone są na wspólnym rdzeniu, wykonanym z blachy transformatorowej, przy czym zawsze uzwojenie pierwotne jest nawinięte na zewnątrz uzwojenia wtórnego. Jeden koniec uzwojenia wysokiego napięcia wprowadza się do gniazda wysokiego napięcia w pokrywie cewki, drugi koniec łączy się z początkiemuzwojenia pierwotnego. W ten sposób obydwa uzwojenia są połączone autotransformatorowo, co upraszcza konstrukcję cewki i zmniejsza liczbę wyprowadzanych zacisków. Obydwa końce uzwojenia pierwotnego wyprowadza się do zacisków umieszczonych w pokrywie. Całość umieszcza się w puszce o dnie z materiału izolacyjnego, wypełnia masą zalewową lub olejem transformatorowym i przykrywa szczelnie pokrywą bakelitową. Na poniższym rysunku przedstawiono przekrój konwencjonalnej cewki zapłonowej.

CEWKA POJEDYNCZA

Stosowana jest w układach zapłonowych, w których każdemu cylindrowi przyporządkowana jest indywidualna cewka zapłonowa wraz z końcówką mocy sterowaną przez sterownik. Wszystkie cewki zespolone są zwykle w jednej wspólnej kasecie umieszczonej bezpośrednio nad świecami zapłonowymi w głowicy silnika. Z uwagi na brak przewodów wysokiego napięcia cewki te mogą posiadać szczególnie małe wymiary przy jednoczesnym generowaniu w uzwojeniu wtórnym maksymalnego napięcia, które może dochodzić do 45 kV. Duża energia iskry osiągana jest praktycznie w całym zakresie prędkości obrotowych silnika. Ze względu na niebezpieczeństwo przeskoku iskry podczas zamykania obwodu pierwotnego (generowane wówczas napięcie osiąga wartość: 1-3 kV) okazało się koniecznym zastosowanie diody w obwodzie wtórnym cewki zapłonowej. Umożliwia ona przepływ prądu tylko przy napięciu powstającym w chwili przerywania obwodu pierwotnego.

CEWKA DWUBIEGUNOWA

Cewki dwubiegunowe stosowane są w bezrozdzielaczowych układach zapłonowych i występują tylko w silnikach o parzystej liczbie cylindrów. Każda z cewek wraz z końcówką mocy przyporządkowana jest tej parze cylindrów, której tłoki poruszają się w tym samym kierunku. Dla silnika zterocylindrowego oznacza to, że przeskok iskry na świecach występuje naprzemian, odpowiednio w parach cylindrów 1/4 oraz 3/2.

Obrócić wał korbowy silnika na tyle, aby uzyskać zwarcie styków przerywacza,

Włączyć zapłon,

Wyjąć z kopułki rozdzielacza przewód wysokiego napięcia od cewki

i jego koniec zbliżyć do masy, np. do kadłuba silnika, na odległość

kilku milimetrów, maksymalnie 10 mm,

Kilkakrotnie rozewrzeć styki przerywacza. Do wykonania tej czynności można posłużyć się wkrętakiem.

Brak

przeskoków iskry z końca przewodu do masy świadczy o uszkodzeniu cewki.

Natomiast o jej sprawności, jak również pozostałych elementach układu zapłonowego,

będzie świadczyło pojawienie się równomiernych i energicznych wyładowań o

niebieskiej barwie iskry.

Metoda ta pozwala na dokładniejsze sprawdzenie ciągłości obwodu uzwojenia pierwotnego i wtórnego cewki zapłonowej. Podczas pomiaru rezystancji nie jest konieczne wymontowywanie cewki z samochodu. Wykonując badania w pojeździe należy jednak pamiętać o odłączeniu przewodów z zacisków na głowicy cewki. Pomiaru dokonujemy omomierzem w sposób podany na rysunkach :

W

obu pomiarach zmierzona wartość rezystancji powinna odpowiadać danym

fabrycznym. Jeżeli brak jest takich danych, można przyjąć, że rezystancja

uzwojenia pierwotnego cewki o napięciu 12 V wynosi 3...6 W,

a rezystancja uzwojenia wtórnego wynosi 4...20kW.

Duży rozrzut tej wartości — nawet w fabrycznie nowych cewkach — powoduje,

że badanie jakości uzwojenia wtórnego jest orientacyjne.

Sprawdzanie długości iskry

Badanie cewki zapłonowej pod kątem

jej zdolności do wytwarzania napięcia zapłonu polega, w najprostszej metodzie

pomiarowej, na zmierzeniu długości iskry wytworzonej przez cewkę. Do tego

celu służy iskiernik ostrzowy np. KP-6/24

Zmierzoną odległość, nazywaną długością iskry, należy porównać z

danymi fabrycznymi. W przypadku braku takich danych można uznać cewkę za

sprawną, jeżeli długość iskry wyniesie przynajmniej:

W przypadku powstania wątpliwości co do uzyskanego wyniku, zaleca się powtórzenie

pomiaru po podgrzaniu cewki do temperatury 80°C. Długość iskry nie powinna

być mniejsza o więcej niż 2 mm w porównaniu z podanymi wyżej wartościami.

Sprawdzenie spadku napięcia stykach przerywacza

Badanie

to służy do szybkiej oceny stopnia zużycia styków przerywacza, sprawdzania

stopnia zanieczyszczenie styków smarem lub olejem, przerwanie wewnętrznego połączenia

elektrycznego. W celu wykonania pomiaru należy :

Obracając

wał korbowy silnika doprowadzić do zwarcia styków przerywacza.

Podłączyć

woltomierz; jedną końcówkę do zacisku rozdzielacza zapłonu, a drugą do

masy

Włączyć

zapłon i odczytać wskazania miernika.

Styki uznaje się za wystarczająco

dobre, jeżeli spadek napięcia na nich nie przekracza 0,15 V. W przypadku większych

wartości spadku napięcia, styki należy oczyścić, a następnie powtórzyć

pomiar. Jeżeli miernik będzie nadal wskazywał spadek napięcia przekraczający

0,15 V, styki wymagają wymiany na nowe.

Ze względu na sposób

przeprowadzenia badania należy je traktować jako mało dokładne. Dotyczy to

szczególnie styków, które były już przez pewien czas użytkowane. Styki

nadmiernie zużyte powinno się bezwzględnie wymieniać na nowe.

Pomiaru dokonujemy w następujący sposób:

Obrócić

wal korbowy silnika, doprowadzając do maksymalnego rozwarcia się styków

przerywacza.

Spośród wielu rozwiązań elektronicznych układów zapłonowych najbardziej rozpowszechniły się tranzystorowe układy zapłonowe, w których mechaniczny przerywacz został zastąpiony czujnikiem magnetoindukcyjnym bądź czujnikiem z efektem Halla. Oba układy są bezobsługowe. Zaleca się jedynie kontrolę i wymianę świec zapłonowych oraz okresowe (co 40 000... 50 000 km) sprawdzanie charakterystyki regulatorów w rozdzielaczu zapłonu.

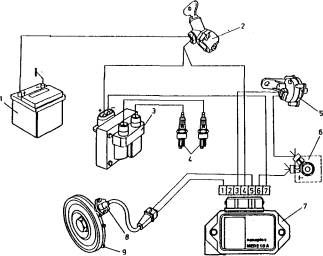

Schemat

elektronicznego układu zapłonowego bezrozdzielaczowego :

l — akumulator, 2 — wyłącznik zapłonu (stacyjka), 3 — cewka zapłonowa

dwubiegunowa, 4 — świeca zapłonowa, 5 — przełącznik podciśnieniowy

wyboru charakterystyki wyprzedzenia zapłonu, 6 — złącze masowe lewe

przednie, 7 — moduł elektroniczny, 8 — czujnik położenia i prędkości

obrotowej wału korbowego, 9 — jeden z trzech występów na kole pasowym wału

korbowego

Sprawdzanie

i ustawianie wyprzedzenia zapłonu przeprowadza się tylko w razie

potrzeby. Sposób badania jest podobny, jak przy konwencjonalnym układzie zapłonowym,

przy czym należy pamiętać, że w przypadku czujnika magnetoindukcyjnego

pomiar może odbywać się wyłącznie przy pracującym silniku. Stosując lampę

stroboskopową należy podłączyć jeden jej przewód do świecy pierwszego

cylindra, a dwa pozostałe przewody (zasilające) do biegunów akumulatora. Podłączenie

końcówek do cewki zapłonowej może spowodować uszkodzenie lampy

stroboskopowej.

Regulację

szczeliny powietrznej między wirnikiem a biegunem cewki

przewidziano w niektórych rozwiązaniach konstrukcyjnych bezstykowych

rozdzielaczy zapłonu z czujnikiem magnetoindukcyjnym. Ustawienie zbyt dużej

szczeliny spowoduje osłabienie impulsu, a w rezultacie zakłócenie w zapłonie

mieszanki.

Sprawdzanie czujnika magnetoindukcyjnego. W przypadku wystąpienia niesprawności

układu zapłonowego, wskazującej na uszkodzenie czujnika, należy najpierw

sprawdzić omomierzem rezystancję cewki czujnika. Jeżeli pomiar omomierza

nie wykaże odchyłki większej o 20% od danych fabrycznych, to konieczne jest

sprawdzenie sygnału z czujnika oscyloskopem, który pozwoli wykryć dodatkowe

uszkodzenia jak: zwarcie międzyzwojowe cewki czujnika, wyłamanie nabiegunnika,

utratę „siły" magnesu czujnika czy zbyt dużą szczelinę.

Pomiary

czujnika można przeprowadzać albo na wymontowanym rozdzielaczu zapłonu pokręcając

ręcznie wałkiem rozdzielacza, albo na rozdzielaczu zamontowanym i napędzanym

rozrusznikiem lub silnikiem

Sprawdzanie czujnika hallotronowego

Zwiększona nierównomierność biegu silnika, utrudniony rozruch, spadek mocy i zwiększone zużycie paliwa to często skutki uszkodzeń świec zapłonowych. Najczęściej spotykanymi niedomaganiami świec są:

niewłaściwa wartość odstępu między jej elektrodami;

ich zaolejenie lub obłożenie nagarem lub innym osadem;

nadmierne zużycie elektrod;

uszkodzenie izolatora i korpusu;

nieszczelność.

O działaniu świecy zapłonowej można twierdzić na podstawie jej oględzin, dokonanych krótko po zatrzymaniu pracy silnika. Przed badaniami pojazd powinien przejechać odcinek ok. 10 km ze zmienną prędkością w zakresie średnich obciążeń silnika, z wyłączonym urządzeniem rozruchowym (popularne „ssanie”), a tuż przed unieruchomieniem silnika nie powinien on pracować zbyt długo na biegu jałowym. Brązowy kolor stożka izolatora (w odcieniach od jasnego do rdzawo-brunatnego) i ciemnobrązowy osad wewnątrz korpusu świadczą o właściwym doborze świecy oraz o prawidłowym stanie technicznym silnika. Czarny, suchy nalot na stożku izolatora, elektrodach i korpusie świadczy o:

spalaniu zbyt bogatej mieszanki z powodu złej regulacji gaźnika, silnego zanieczyszczenia filtru powietrza, niesprawności urządzenia rozruchowego albo pracy silnika z jego włączeniem;

niewłaściwej wartości cieplnej świecy (świeca za „zimna”);

opóźnionym zapłonie.

Zaolejenie świecy może mieć swą przyczynę w:

zbyt wysokim poziomie oleju silnikowego;

nadmiernym zużyciu przestrzeni roboczej cylindra (zużyte: pierścienie tłokowe, gładź tulei, prowadnic zaworów);

niedrożny układ przewietrzania skrzyni korbowej.

Czysty, biały stożek izolatora, nadtopione elektrody i korpus o niebieskawym zabarwieniu dowodzą przegrzania świecy, które mogło być spowodowane:

spalaniem za ubogiej mieszanki z powodu niewłaściwej regulacji gaźnika lub nieszczelności układu dolotowego (zasysanie tzw. „fałszywego” powietrza);

zbyt wczesnym zapłonem;

niewłaściwą wartością cieplną świecy (świeca za „gorąca”);

nieszczelnością świecy w jej otworze (np. niedokręcona lub brak uszczelki);

zapłonem powierzchniowym od gorącego nagaru, odłożonego we wnętrzu cylindra.

Nadmiernie zużyte elektrody świadczą o przekroczeniu okresu trwałości świecy.

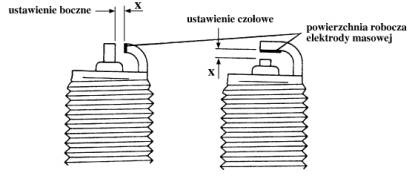

Sposób pomiaru i regulacji odstępu między elektrodami (tzw. „przerwy iskrowej”) zależy od rozmieszczenia i ukształtowania elektrod bocznych. Zawsze jednak obowiązuje przy tym generalna zasada, w myśl której powierzchnia robocza elektrody masowej musi być równoległa do powierzchni czołowej lub bocznej elektrody środkowej.

Sposób

sprawdzania odstępu między elektrodami ustawionymi bocznie i czołowo

Wszystkie świece zamontowane w silniku powinny mieć jednakowej wielkości przerwę iskrową.

Najprostszym sposobem

lokalizacji niesprawnej świecy zapłonowej jest porównanie temperatury

izolatorów świec w ciepłym jeszcze silniku przez dotknięcie ich dłonią. Niższa

temperatura izolatora kontrolowanej świecy w stosunku do pozostałych wskazuje

świecę, która pracowała z przerwami lub w ogóle nie wywoływała zapłonów.

Inną metodą, dającą bardziej obiektywne wyniki ale dostępną jedynie w

silnikach wyposażonych w klasyczny układ zapłonowy, jest kolejne wyłączanie

świec podczas pracy silnika na biegu jałowym. Świecę wyłącza się przez

zdjęcie nasadki przewodu wysokiego napięcia. Jeśli świeca jest sprawna, to

zwiększy się nierównomierność biegu silnika. Odłączenie przewodu ze świecy

wadliwie działającej nie spowoduje zmian rytmu pracy silnika.

Ważnym parametrem decydującym o poprawności zapłonu jest wartość cieplna świecy. Świeca zapłonowa o dużej wartości cieplnej (tzw. "świeca gorąca") charakteryzuje się dużą powierzchnią izolatora, przez co przejmuje znaczną ilość ciepła w niewielkim stopniu odprowadzając go do silnika. Ma ona tę wadę, że temperatura jej samooczyszczania jest wyższa. Dlatego ma ona skłonność do szybszego zanieczyszczenia, w szczególności wtedy, gdy silnik nie osiąga temperatury roboczej w czasie jazdy ( ruch miejski, jazda na krótkich odcinkach w zimie). Świeca zapłonowa o średniej wartości cieplnej charakteryzuje się mniejszą powierzchnią izolatora w porównaniu ze świecą gorącą i lepiej odprowadza ciepło do silnika. Świeca zapłonowa o małej wartości cieplnej (świeca zimna) posiada małą powierzchnię izolatora, dzięki czemu przejmuje nieznaczną ilość ciepła bardzo dobrze odprowadzając go do elementów silnika.

NIE NALEŻY STOSOWAĆ ŚWIEC O INNEJ WARTOŚCI CIEPLNEJ, NIŻ ZALECANE PRZEZ PRODUCENTA POJAZDU !!!

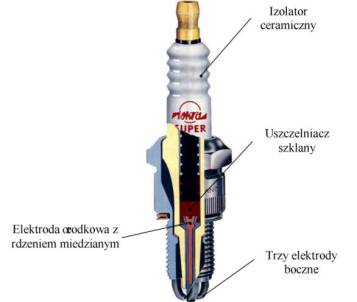

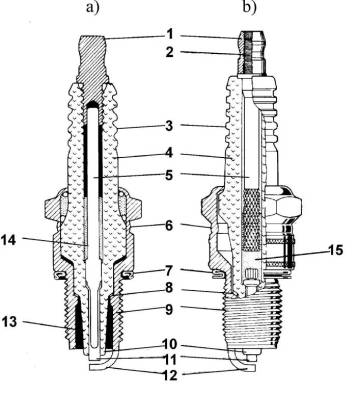

Najistotniejszymi czynnikami wpływającymi na napięcie zapłonu są: stopień sprężania, skład mieszanki paliwowo-powietrznej, prędkość obrotowej i obciążenie silnika, odstęp i temperatura elektrod świecy zapłonowej, kształt i materiał elektrod oraz polaryzacja napięcia. Rysunek poniższy zawiera przykłady budowy świec zapłonowych.

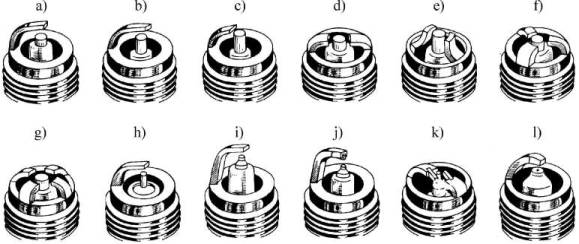

Przykłady budowy świec zapłonowych:

a) jednolita elektroda środkowa, b) elektroda środkowa przedzielona stopem

szklanym,

1 - końcówka profilowana, 2 - końcówka gwintowana, 3 - bariery upływu prądu

pełzającego o profilu rowkowym, 4 - izolator, 5 - rdzeń świecy, 6 - strefa

skurczu zapewniająca szczelność korpusu i izolatora, 7 - podkładka

uszczelniająca, 8 - uszczelka przewodząca ciepło z izolatora na korpus świecy,

9 - część gwintowana korpusu świecy, 10 - stożek izolatora, 11 - elektroda

środkowa, 12 - elektroda boczna, 13 - komora cieplna, 14 - proszek uszczelniający,

15 - stop szklany elektrycznie przewodzący

ELEKTRODA ŚRODKOWA

Elektroda

środkowa może tworzyć jednolity rdzeń lub być przedzielona

elektrycznie przewodzącym stopem szklanym. Średnica elektrody środkowej jest

nieco mniejsza od średnicy otworu w izolatorze ze względu na różną

rozszerzalność cieplną materiału elektrody i masy ceramicznej izolatora.

Przestrzeń między izolatorem a elektrodą najczęściej pozostaje pusta choć

niekiedy wypełniana jest szczeliwem,. Utworzona szczelina powietrzna jest

wymiarowana w wąskich granicach tolerancji i ma wpływ na wartość cieplną świecy.

Do temperatury około 500 oC szczelina ta stanowi izolator cieplny. W

wyższych temperaturach następuje szybki wzrost przewodzenia ciepła do

elektrody środkowej i intensywność odpływu ciepła tą drogą się zwiększa,

co pozwala na rozszerzenie zakresu obciążeń cieplnych świecy. Elektroda środkowa

ma kształt walca i wystaje ze stożka izolatora 10. Jej średnica w wykonaniu

standardowym wynosi 2-2,6 mm. Najczęściej stosowanymi materiałami na elektrodę

środkową są stopy niklu z dodatkiem manganu lub krzemu oraz stopy niklu,

chromu i żelaza.

Ciekawe rozwiązanie zastosowała firma Bosch konstruując świecę z platynową

elektrodą centralną o nieco odmiennej budowie. Główna różnica polega na

zastąpieniu cylindrycznej elektrody środkowej o grubości 2,6 mm cienkim

drucikiem platynowym o średnicy 0,3 mm (ważącym 3,5 mg),

umieszczonym bez luzu w zakończeniu stożka izolatora. Platyna charakteryzuje

się bardzo dobrą odpornością na korozję i erozję, zaś jej wysokie

temperatura topnienia (1775 0C) i temperatura parowania (4400 0C) gwarantują

szczelne połączenie elektrody z izolatorem. Świeca z elektrodą platynową

osiąga przeważnie 2-3 krotną żywotność świecy standardowej, niestety wadą

jest jej bardzo wysoka cena.

ELEKTRODA BOCZNA

Elektroda boczna najczęściej posiada przekrój prostokątny i wykonywana jest ze stopów niklowo-chromowych. Kształt i liczba elektrod bocznych oraz ich rozmieszczenie względem elektrody środkowej mają znaczący wpływ na pracę silnika. Najczęściej stosowane są świece z pojedynczą elektrodą boczną umieszczoną czołowo względem elektrody środkowej. Elektrody tego typu najmniej podlegają nadpalaniu i są dość trwałe, niestety pogarszają zdolność silnika do przyspieszeń (nieuniknionego czasowego zubożenia mieszanki).

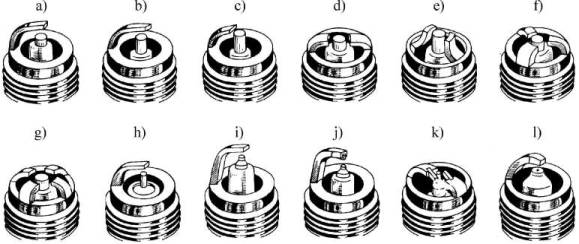

Różne rodzaje elektrod świec zapłonowych:

a) - standardowy z wysuniętym stożkiem izolatora, b) - standardowy (czołowy),

c) - boczny, d) - z dwiema elektrodami bocznymi, e) - z dwiema elektrodami

bocznymi o kształcie pierścieniowym, f) - z trzema elektrodami bocznymi, g) -

z czteroma elektrodami bocznymi, h) - ze srebrną elektrodą środkową, i) - z

platynową końcówką elektrody środkowej, j) - z platynowymi końcówkami obu

elektrod, k) - z platynowymi końcówkami dwóch elektrod bocznych i środkowej,

l) - z platynową elektrodą środkową

Coraz częściej stosuje się świece z wystającym stożkiem izolatora (rysunek powyższy a).). Ich zaletą jest lepsza ochrona przed zanieczyszczeniami i przedwczesnym zapłonem. Świeca tego typu nie nadaje się jednak do stosowania w silnikach wymagających bogatych mieszanek oraz o małej prędkości biegu jałowego.

W świecach z bocznym umieszczeniem przerwy iskrowej (powyższy rysunek c) uzyskuje się korzystne warunki biegu jałowego oraz szybkiego zwiększania prędkości obrotowej silnika, zwłaszcza przy wysuniętym stożku izolatora. Wadą jest duże obciążenie cieplne elektrod, które powoduje skrócenie ich żywotności.

Świece wieloelektrodowe (d, e, f, g) odznaczają się zwiększoną trwałością. Przeskakująca iskra ma do wyboru kilka dróg, co zmniejsza zużycie poszczególnych elektrod bocznych (dwukrotnie w porównaniu ze świecą standardową). Przykładem świecy wieloelektrodowej jest świeca Super 4 firmy Bosch. Do zalet świecy Super 4 w porównaniu z tradycyjnymi należy przede wszystkim wysoka trwałość i odporność na utratę zapłonu w krańcowo trudnych warunkach (nagar na elektrodach, uboga mieszanka). Do wad należy osłona fronty płomienia przez cztery elektrody boczne i efekt schładzania elektrody środkowej, co może objawiać się niestabilną pracą silnika na biegu jałowym.

| Silnik | Opel | Bosch | Beru | Champion | Wart. cieplna |

| Bez katalizatora do 129 KM 115 KM ( wytwarzane do 8/89) |

807 | WR 7 DC | 14R-7 DU | RN 9 YC | 175 |

| Z katalizatorem o mocy 60/75 KM ( z wyjątkiem C16LZ), 115 KM ( wytwarzana edo 8.89) | 807 | WR 7 DC | 14R-7 DU | RN 9 YC | 175 |

| C16 LZ | 803 | WR 6 DC | 14R-6 DU | RN 7 YC | 200 |

| 115 KM ( wytwarzane od 9/89) 1,8 l/90 KM | 002 | WR 8 DC | 14R-8 DU | - | |

| C 20 XE (150 KM) | 804 | FR 7 DC-2 | - | RC 9 MCC |